عیبیابی و تعمیر تابلوهای برق قدیمی: راهنمای جامع برای مهندسان و تکنسینهای صنعت

تابلوهای برق صنعتی، چه در سطح فشار متوسط (MV) و چه فشار پایین (LV)، ستون فقرات هر مجموعه صنعتی هستند. آنها تضمینکننده توزیع پایدار انرژی و حفاظت از تجهیزات حیاتی شما محسوب میشوند. در حالی که صنعت برق دائماً در حال پیشرفت است و تابلوهای برق مدرن با فناوریهای پیشرفتهتر عرضه میشوند، بسیاری از تاسیسات همچنان بر تابلوهای برق قدیمی و سنتی متکیاند.

این تابلوهای قدیمی، با وجود کارایی طولانیمدت، در معرض فرسودگی، خرابی و عدم تطابق با استانداردهای جدید ایمنی و بهرهوری قرار دارند. سوال اینجاست: چگونه میتوان عمر مفید آنها را افزایش داد، ایمنی برق را تضمین کرد و از توقف ناگهانی خطوط تولید جلوگیری کرد؟

این مقاله، به عنوان یک منبع جامع و کاربردی، به مهندسان برق، تکنسینهای نگهداری و تعمیرات (MRO) و مدیران تاسیسات کمک میکند تا با عیبیابی سیستماتیک و تعمیر موثر تابلوهای برق قدیمی، عملکرد بهینه سیستمهای الکتریکی خود را حفظ کنند. همچنین، درخواهید یافت چه زمانی بهترین زمان برای ارتقاء یا جایگزینی تابلو برق با یک راهحل مدرن و کارآمد است.

آناتومی یک تابلو برق صنعتی قدیمی: شناخت اجزا برای عیبیابی دقیق

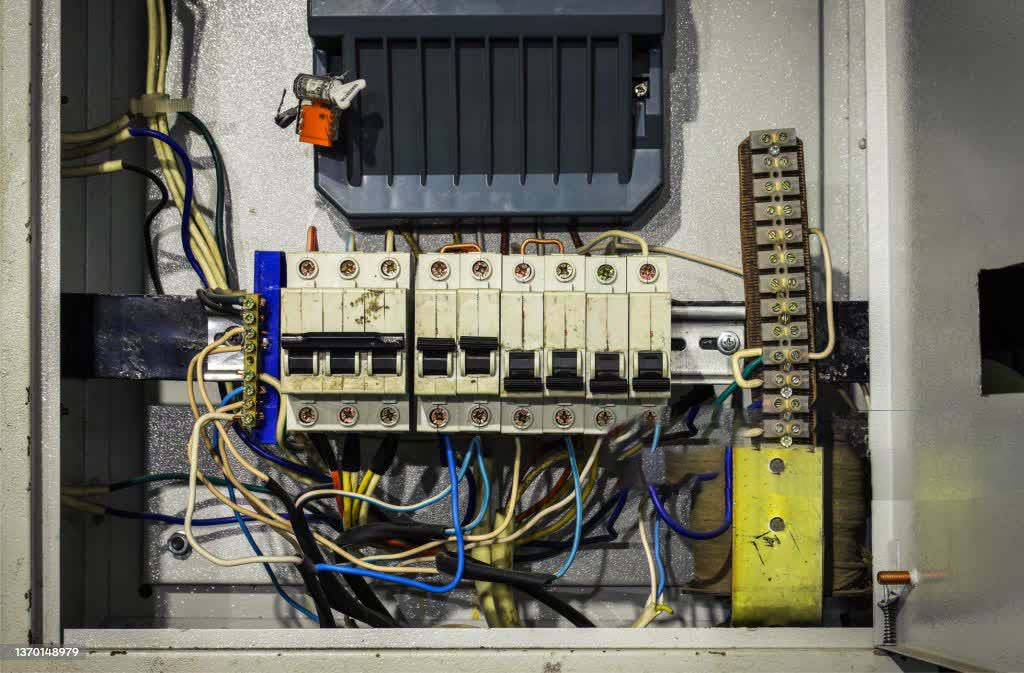

پیش از هر اقدام برای عیبیابی تابلو برق صنعتی قدیمی، درک عمیق از ساختار و عملکرد تکتک اجزای آن ضروری است. این تابلوها، که غالباً در بدنههای فلزی مقاوم (موضوع تخصص بسیاری از تولیدکنندگان) جای گرفتهاند، شامل عناصر کلیدی زیر هستند:

• کلیدهای اصلی و دژنکتورها: مسئولیت قطع و وصل مدارهای قدرت و حفاظت در برابر اتصال کوتاه و اضافه بار را بر عهده دارند. این میتواند شامل دژنکتورهای فشار متوسط یا کلیدهای هوایی (ACB) و کلیدهای کمپکت (MCCB) در فشار پایین باشد.

• فیوزهای صنعتی: خط مقدم دفاع در برابر جریانهای خطای بالا.

• کنتاکتورهای قدرت: برای کنترل اتوماتیک بارهای سنگین مانند موتورهای الکتریکی.

• رلههای حفاظتی: از رلههای اضافه جریان و رلههای اتصال زمین گرفته تا رلههای کنترل فاز، همگی برای پایش دقیق پارامترهای الکتریکی و فرمان قطع در شرایط غیرعادی طراحی شدهاند.

• ترانسفورماتورهای اندازهگیری (CT & PT): برای کاهش ولتاژ و جریان به سطوح قابل اندازهگیری جهت نمایشگرها و رلهها.

• شینههای توزیع: رساناهای مسی یا آلومینیومی که جریانهای بالا را در داخل تابلو توزیع میکنند.

• سیمکشی داخلی (قدرت و کنترل): شبکهای پیچیده از کابلها که تمامی اجزا را به هم متصل میکند.

• عایقها و مقرهها: جداسازی الکتریکی اجزا، به ویژه در سطوح فشار متوسط، برای جلوگیری از آرک و اتصال کوتاه.

نشانههای هشداردهنده: وقتی تابلو برق شما "صحبت میکند"

تشخیص زودهنگام علائم خرابی میتواند تفاوت بین یک تعمیر ساده و یک فاجعه بزرگ باشد. مراقب این نشانهها باشید:

• تریپهای مکرر و بیدلیل: اگر کلیدهای حفاظتی (فیوز، دژنکتور) به صورت مداوم و بدون بار مشخصی عمل میکنند، این یک هشدار جدی برای اضافه بار دائمی، اتصال کوتاه متناوب یا خرابی عایقی است.

• گرمای بیش از حد (Hot Spots): داغ شدن غیرعادی شینهها، کابلها، ترمینالها یا سطح کلیدها. این گرما میتواند منجر به ذوب شدن عایق و آتشسوزی الکتریکی شود. بوی سوختگی پلاستیک یا عایق، یک علامت فوری است.

• صداهای غیرطبیعی: هرگونه وزوز شدید، جرقه، تقتق یا صدای آرک زدن از داخل تابلو، نشانهای از اتصالات شل، کنتاکتهای فرسوده یا مشکل در عایقبندی است.

• نوسانات ولتاژ و سوسو زدن چراغها: این میتواند به دلیل افت ولتاژ در سیمکشی فرسوده، اتصالات ضعیف یا عدم تعادل بار در سیستمهای سهفاز باشد.

• تغییر رنگ یا ذوب شدن: هرگونه تغییر رنگ، سوختگی یا ذوب شدن در عایق کابلها یا پلاستیک قطعات، نشاندهنده گرمای بیش از حد است.

• وجود رطوبت، گرد و غبار یا آلودگی: این مواد میتوانند باعث کاهش مقاومت عایقی و در نهایت اتصال کوتاه شوند.

متدولوژی عیبیابی: گام به گام تا رفع مشکل

عیبیابی تابلوهای برق صنعتی قدیمی نیازمند رویکردی منظم و اولویتبندی ایمنی است. هرگز بدون رعایت کامل نکات ایمنی اقدام نکنید.

ایمنی، سنگ بنای هر عملیات (Safety First)

• ایزولاسیون کامل انرژی (LOTO): پیش از هر تماس با تابلو، برق ورودی و خروجی را قطع کرده و با استفاده از تجهیزات تست ولتاژ مناسب از عدم وجود ولتاژ اطمینان حاصل کنید. از قفل و برچسبگذاری برای جلوگیری از وصل ناخواسته برق استفاده کنید.

• تجهیزات حفاظت فردی (PPE): استفاده از دستکش عایق، عینک ایمنی، کلاه ایمنی (خصوصاً برای تابلوهای فشار متوسط)، لباس کار ضد اشتعال و کفش عایق برق اجباری است.

• آمادگی برای شرایط اضطراری: یک کپسول آتشنشانی CO2 یا هالوکربن در دسترس داشته باشید و از پروتکلهای اضطراری در صورت برقگرفتگی یا آتشسوزی مطلع باشید.

بازرسی چشمی دقیق و جامع

• وضعیت بدنه و محفظه: بررسی هرگونه نشانه خوردگی، تغییر شکل یا آسیب فیزیکی که میتواند به نفوذ رطوبت یا گرد و غبار منجر شود.

• بررسی اتصالات: تمامی پیچها، ترمینالها و اتصالات شینه را از نظر شل بودن یا علائم داغشدگی (تغییر رنگ) بررسی کنید. اتصالات سست دلیل اصلی بسیاری از مشکلات هستند.

• سیمکشی و کابلها: به دنبال هرگونه فرسودگی عایق، ترک، پارگی یا سوختگی در کابلهای قدرت و کنترل باشید.

• تمیزکاری: پاک کردن هرگونه گرد و غبار، رطوبت یا آلودگی از داخل تابلو که میتواند رسانای جریان باشد.

• وضعیت ظاهری قطعات: بررسی بصری کلیدها، کنتاکتورها و رلهها از نظر علائم خرابی فیزیکی (مانند بادکردگی، نشتی یا سوختگی).

تستهای الکتریکی با ابزارهای تخصصی

• تست پیوستگی (Continuity Test): با مولتیمتر صنعتی، از پیوستگی مدارها، فیوزها و کنتاکتهای اصلی اطمینان حاصل کنید.

• تست مقاومت عایقی (Insulation Resistance Test): با استفاده از میگر (Megohmmeter)، سلامت عایق کابلها و تجهیزات متصل به تابلو را ارزیابی کنید. مقادیر پایین نشاندهنده احتمال نشتی جریان یا اتصال زمین است.

• اندازهگیری ولتاژ و جریان (Voltage & Current Measurement): با رعایت کامل ایمنی، پس از وصل مجدد برق، ولتاژ و جریان در نقاط کلیدی (ورودی، خروجی کلیدها، بارها) را با ولتمتر و کلمپمتر اندازهگیری کنید. این به تشخیص افت ولتاژ یا اضافه بار کمک میکند.

• تصویربرداری حرارتی (Thermal Imaging): استفاده از دوربین ترموگرافی یکی از قدرتمندترین روشهای عیبیابی پیشگیرانه است. این ابزار نقاط داغ و اتصالات پرمقاومت را بدون نیاز به قطع برق شناسایی میکند.

• تست عملکردی قطعات حفاظتی: در صورت امکان، عملکرد رلههای حفاظتی، دژنکتورها و کلیدهای محافظ جان را با تجهیزات تست مناسب، بررسی کنید.

راهکارهای عملی: تعمیر و نگهداری پیشگیرانه برای طول عمر بیشتر

پس از تشخیص دقیق عیب، اقدامات تعمیری باید با دقت و مطابق با استانداردهای صنعت برق انجام شود:

• رفع اتصالات سست: مهمترین و اغلب نادیدهگرفتهشدهترین اقدام. تمامی پیچها و ترمینالها را محکم کنید.

• تعویض قطعات معیوب: هرگونه فیوز سوخته، کلید فرسوده، کنتاکتور آسیبدیده، یا سیمکشی سوخته را با قطعات جدید و با کیفیت، با مشخصات فنی مشابه یا بالاتر، جایگزین کنید.

• بهبود عایقبندی: در صورت تشخیص ضعف در عایق، ترمیم یا تعویض آن ضروری است.

• بهینهسازی تهویه و خنککاری: اگر تابلو مکرراً داغ میشود، با نصب فنهای تهویه فیلتردار یا اصلاح مسیر جریان هوا در داخل محفظه، به مدیریت حرارتی تابلو برق کمک کنید.

• تقسیم بار و کنترل اضافه بار: با بازبینی نقشه تک خطی سیستم و توزیع مجدد بارها، از اضافه بار مدارات جلوگیری کنید. در برخی موارد، ممکن است نیاز به ارتقاء ظرفیت کابلها یا اجزای داخلی باشد.

• استفاده از کابلشوهای بیمتال: در محل اتصال کابلهای مسی به شینههای آلومینیومی، برای جلوگیری از خوردگی گالوانیک و حفظ یک اتصال الکتریکی مطمئن، استفاده از کابلشوهای بیمتال استاندارد حیاتی است.

• بهروزرسانی مستندات: پس از هر تعمیر یا تغییر، نقشه دقیق و بهروز تابلو برق را تهیه و نگهداری کنید. این یک سرمایهگذاری برای آینده است.

• نگهداری مکانیکی: برای اجزایی مانند کلیدهای قدرت که نیاز به سرویس مکانیکی یا روغنکاری دارند، دستورالعمل سازنده را دنبال کنید.

چه زمانی زمان خداحافظی با تابلوهای قدیمی فرا میرسد؟

گاهی اوقات، تعمیر تابلوهای برق قدیمی دیگر راهحلی پایدار یا اقتصادی نیست. در این شرایط، بهترین تصمیم ارتقاء یا جایگزینی کامل تابلو برق صنعتی است. این لحظه معمولاً زمانی فرا میرسد که:

• فرسودگی عمومی و خرابیهای مکرر: تابلو به طور مداوم دچار مشکلات میشود و هزینه تعمیرات از ارزش آن فراتر میرود.

• عدم انطباق با استانداردهای مدرن: تابلو فاقد حفاظتهای پیشرفته (مانند رلههای میکروپروسسوری) است و با استانداردهای ایمنی (مثلاً IEC 61439) مطابقت ندارد.

• افزایش نیاز به ظرفیت: نیاز به اضافه کردن بارهای جدید یا افزایش ظرفیت تولید، در حالی که تابلو موجود توانایی پاسخگویی ندارد.

• دشواری در تامین قطعات یدکی: قطعات اصلی دیگر تولید نمیشوند یا به سختی قابل دسترسی هستند.

• ریسکهای ایمنی بالا: هرگونه خطر جدی برای آتشسوزی، برقگرفتگی یا آرک فلش که با تعمیرات جزئی قابل رفع نیست.

در چنین شرایطی، سرمایهگذاری بر روی تابلوهای برق صنعتی مدرن فشار متوسط و پایین که توسط تولیدکنندگان متخصص طراحی و ساخته میشوند، امنیت، کارایی و پایداری سیستمهای الکتریکی شما را در بلندمدت تضمین میکند. این راهکارها شامل بدنههای تابلو برق با طراحیهای نوین و مونتاژ استاندارد است که بالاترین سطح اطمینان را برای فرآیندهای صنعتی شما فراهم میآورد.

تیجهگیری

عیبیابی و تعمیر تابلوهای برق صنعتی قدیمی و سنتی، یک مهارت حیاتی برای حفظ پایداری و ایمنی زیرساختهای الکتریکی شماست. با اتخاذ یک رویکرد دقیق و علمی، رعایت بیچون و چرای پروتکلهای ایمنی، و بهکارگیری دانش فنی روزآمد، میتوانید عمر مفید این تجهیزات را به طور چشمگیری افزایش دهید.

با این حال، زمانی که عمر تابلوهای قدیمی به پایان خود نزدیک میشود و دیگر قادر به تامین ایمنی و بهرهوری مورد نیاز صنعت امروز نیستند، سرمایهگذاری بر روی راهحلهای نوین اجتنابناپذیر خواهد بود. در این مرحله، همکاری با تولیدکنندگان تخصصی تابلوهای برق صنعتی فشار متوسط و پایین و بدنههای تابلو برق که به استانداردهای بینالمللی پایبندند، مثل بنیان تابلو به شما اطمینان خاطر میدهد که سیستمهای الکتریکی شما برای آینده آماده خواهند بود. این انتخاب هوشمندانه، نه تنها امنیت تاسیسات شما را تضمین میکند، بلکه به بهرهوری بالاتر و کاهش هزینههای عملیاتی در بلندمدت منجر خواهد شد.